Płyta magnezowa jest dobrym i uniwersalnym wyborem do prac budowlanych

Płyta magnezowa «MAGNECO» to uniwersalny materiał budowlano-wykończeniowy o szerokim zakresie zastosowania. Dzięki posiadanym właściwościom technicznym oraz eksploatacyjnym płyta magnezowa może być stosowana praktycznie wszędzie, gdzie są wykorzystywane inne znane dzisiaj materiały wykończeniowe (OSB, QSB, HDF, MDF etc.). Płyta magnezowa – to materiał płytowy o wymiarach 1200×2400, 600×1200 i grubości 8, 10, 12 mm.

Płyta magnezowa «MAGNECO» to uniwersalny materiał budowlano-wykończeniowy o szerokim zakresie zastosowania. Dzięki posiadanym właściwościom technicznym oraz eksploatacyjnym płyta magnezowa może być stosowana praktycznie wszędzie, gdzie są wykorzystywane inne znane dzisiaj materiały wykończeniowe (OSB, QSB, HDF, MDF etc.). Płyta magnezowa – to materiał płytowy o wymiarach 1200×2400, 600×1200 i grubości 8, 10, 12 mm.

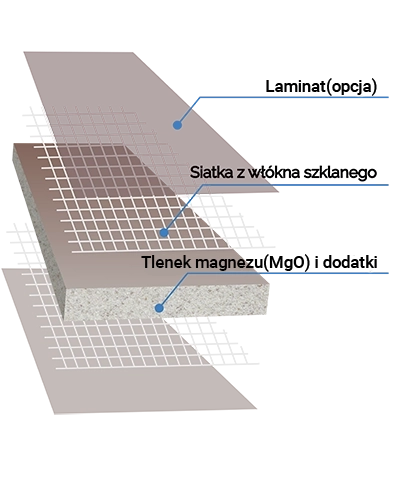

Główne składniki płyty magnezowej «MAGNECO»: tlenek magnezu, chlorek magnezu. W wyniku utlenienia magnezu pojawia się bardzo mocna krystaliczna struktura pozwalająca utrzymywać różnorodne wypełniacze. Wypełniaczem są drzazgi o małym wymiarze, które nadają płycie elastyczność, lekkość, zwiększają dźwiękoszczelność i obniżają współczynnik przewodności cieplnej. Dla dodatkowej trwałości i elastyczności z każdej strony tafla jest wzmacniana warstwą siatki szklanej oraz warstwą flizeliny z włókna szklanego. Płyta magnezowa «MAGNECO», która jest płytą antyalergiczną i antybakteryjną, produkowana jest wyłącznie z naturalnych składników i nie zawiera żadnych dodatkowych domieszek.

Właściwości użytkowe płyty magnezowej «MAGNECO»

Wysokie właściwości użytkowe płyty magnezowej «MAGNECO» zawdzięcza się wyłącznie jej składnikom i technologii produkcji, nie zaś dodatkowym plastyfikatorom, modyfikatorom i t. d., jak w przypadku większości materiałów wykończeniowych. Wszystkie właściwości płyty wynikają z naturalnych własności samego materiału.